6 nouvelles technologies qui révolutionnent votre supply chain

Publié le 2 janvier 2023 • Lecture : 10 min read

La crise sanitaire mondiale et les conflits actuels en Ukraine révèlent la fragilité de la chaîne d’approvisionnement qui relie de nombreux acteurs et peut s’étendre sur une zone géographique très vaste : arrêt de certaines chaînes de production, pénurie de main d’oeuvre et augmentation du coût des matières premières.

Pour disposer d’une meilleure visibilité sur votre chaîne d’approvisionnement et éviter toute rupture, vous devez accorder plus d’importance à la mise à disposition de données actualisées.

Pour ce faire, nous vous proposons un tour d’horizon de nouvelles technologies qui vous aideront à optimiser les flux d’une marchandise tout au long de la supply chain pour permettre sa mise à disposition rapide auprès du client final.

Sommaire de l’article :

- Qu’est-ce que la transformation digitale de la chaîne d’approvisionnement ?

- 6 technologies qui contribuent à la transformation numérique de la supply chain

Face aux défis actuels, la gestion de la chaîne d’approvisionnement nécessite des outils innovants. Ces solutions technologiques permettent un suivi précis des flux logistiques. Pour le responsable d’exploitation, c’est la garantie d’une chaîne logistique performante et compétitive.

Qu’est-ce que la transformation digitale de la chaîne d’approvisionnement ?

Pour rappel, la chaîne d’approvisionnement, également appelée supply chain en anglais, désigne un ensemble d’acteurs qui contribuent à la production d’une marchandise jusqu’à sa livraison à un client final.

D’après une étude « Supply Chain 2022 » de PWC, 68% des gestionnaires de la chaîne logistique mettent en place un plan de transformation digitale, mais plus de 66% d’entre eux se ne reconnaissent pas ou peu matures sur ces sujets digitaux. L’enjeu est donc majeur.

La digitalisation de la chaîne logistique pour renforcer la visibilité

Les domaines qui constituent cette chaîne d’approvisionnement semblent indépendants : achat, production, gestion des stocks, logistique ou encore service clientèle. Toutefois, l’efficacité de la supply chain ne peut être atteinte sans une étroite collaboration entre ces différents maillons d’approvisionnement.

Prenons l’exemple du transport des marchandises. Au cours de cette étape, de nombreux incidents peuvent se produire : de mauvaises conditions de circulation en zone urbaine ; une grève des transporteurs ; un camion qui ne parvient pas à charger la totalité de sa marchandise ; un client absent ; etc.

La survenue de ces contretemps impacte l’ensemble des autres maillons de la chaîne logistique. Résultat : le client final pourrait être mécontent en raison d’un retard de livraison.

C’est pourquoi, la digitalisation de la chaîne d’approvisionnement doit désormais être au cœur de votre stratégie d’entreprise pour gagner en agilité.

Mais comme le révèle l’étude « Digital Trends in Supply Chain » conduite en 2023 par PwC, de nombreux défis subsistent et les entreprises doivent poursuivre leurs efforts pour faire entrer leurs chaînes d’approvisionnement dans l’ère du numérique.

La digitalisation de la chaîne d’approvisionnement permet de gagner en agilité.

Permettre un accès à des informations fiables et actualisées pour l’ensemble des acteurs de la supply chain

La numérisation de cette chaîne d’approvisionnement nécessite une meilleure transmission de l’information entre les différents maillons.

La dématérialisation et le traitement de l’information en temps réel jouent ici un rôle essentiel, avec à la clé de nombreux avantages :

- Réactivité accrue face aux ruptures de la chaîne d’approvisionnement ;

- Meilleure gestion des stocks de marchandises ;

- Anticipation de la demande plus efficace ;

- Hausse de la productivité des acteurs ;

- Réduction des délais de livraison ;

- Amélioration de l’expérience client.

Finalement, la numérisation de la chaîne logistique permet à votre entreprise d’offrir aux clients une expérience de qualité et personnalisée, tout en maîtrisant les coûts associés et votre rentabilité.

La transformation digitale de la chaîne d’approvisionnement repose sur le développement de technologies numériques. Nous vous proposons donc de découvrir les nouveautés qui vont révolutionner votre organisation et créer une supply chain totalement intégrée.

6 technologies qui contribuent à la transformation numérique de la supply chain

1. Le Big Data

En 2023, le phénomène Big Data, également appelé données massives, est plus que jamais une réalité. À l’ère du numérique, l’explosion du volume de données issues de l’informatique, de la téléphonie ou des objets connectés représente un grand intérêt pour les entreprises qui souhaitent gagner en efficacité.

Au-delà des enjeux marketing, l’analyse des données permet aux entreprises de :

- éviter des ruptures de stocks ;

- anticiper des opportunités commerciales ;

- réduire les coûts opérationnels associés au transport.

Par exemple, si vous êtes responsable de la production et accédez en direct aux données suivantes, vous pourrez prendre les bonnes décisions, au moment adéquat et donc éviter les éventuelles ruptures de stocks : prix de vente des matières premières ; fluctuations boursières ; augmentation ou diminution de la demande ; pénuries de matières premières ; etc.

Si vous organisez le transport, c’est l’accès à ces données qui vous permettra de respecter les délais de livraison : conditions de circulation ; géolocalisation des véhicules ; adresses de mise à disposition des marchandises ; etc.

2. L’analyse prédictive

L’exploitation de la quantité incroyable de données issues du Big Data permet aux entreprises de mettre au point des solutions d’analyse avancées des indicateurs. Grâce à ces informations, vous pouvez anticiper des besoins futurs et prendre de meilleures décisions tout au long de la chaîne d’approvisionnement.

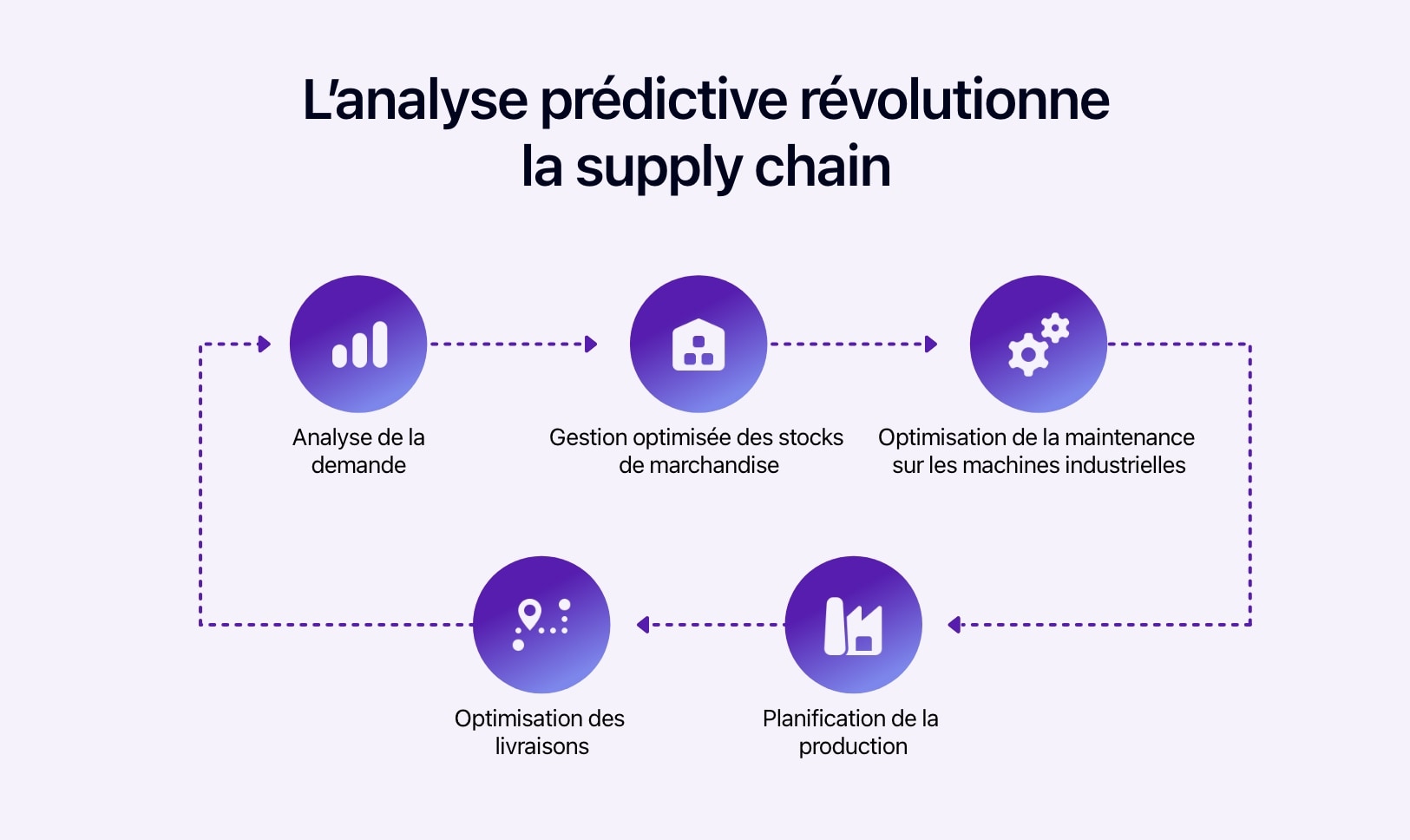

Concrètement, l’analyse prédictive révolutionne la supply chain en associant l’exploitation de plusieurs indicateurs :

- Les données internes : historique des ventes ; état des machines industrielles ; trafic en temps réel sur une page du site internet ; etc.

- Les données externes : tendances du marché ; conditions de trafic en temps réel ; crises politiques ; etc.

Grâce à l’analyse combinée de ces données internes et externes, vous pouvez mettre au point une analyse prédictive qui aboutit à une meilleure prise de décision.

L’analyse prédictive peut notamment être utilisée pour les domaines suivants :

- Analyse de la demande ;

- Gestion optimisée des stocks de marchandise ;

- Optimisation de la maintenance sur les machines industrielles ;

- Planification de la production ;

- Optimisation des livraisons ; etc.

Par exemple, en tant que gestionnaire de la chaîne d’approvisionnement, si vous êtes informé en direct d’un changement à venir de la demande, vous pouvez réagir de façon instantanée.

Vous pouvez notamment disposer d’un aperçu de l’impact de ce changement sur l’approvisionnement des matières premières, sur les stocks de marchandises, sur la capacité à répondre à cette demande.

Finalement, vous pourrez prendre rapidement les meilleures décisions pour votre entreprise.

L’utilisation de l’analyse prédictive dans la supply chain.

3. Le cloud computing

La développement des systèmes en mode SaaS

Depuis quelques années, nous pouvons observer une augmentation du nombre de solutions proposées en mode SaaS, c’est-à-dire accessibles directement via internet.

Ces solutions couvrent désormais l’ensemble de la chaîne d’approvisionnement :

- Logiciel de gestion des stocks (Warehouse Management System) ;

- Outil de planification logistique (Advanced Planning System) ;

- Logiciel d’optimisation de tournées.

Par rapport à un système logiciel directement installé sur le réseau local, le cloud computing présente de nombreux avantages :

- Le logiciel SaaS peut être utilisé depuis n’importe quel ordinateur qui dispose d’un accès à internet, même sans qu’il soit équipé du dernier système d’exploitation.

- La perte ou la panne d’un ordinateur n’est plus un problème, car l’utilisateur peut toujours accéder à ces données depuis une autre machine en utilisant ses identifiants.

- Les mises à jour sont automatiques et ne nécessitent aucun coût supplémentaire.

- Les solutions SaaS disposent souvent d’une aide en ligne et d’un accompagnement via un système de chat en ligne.

- Les logiciels en mode SaaS sont généralement plus simple d’utilisation et les nouveaux utilisateurs sont formés en quelques heures seulement.

Une gestion de la chaîne d’approvisionnement à 360 degrés

Le cloud computing permet une gestion de la chaîne d’approvisionnement à 360 degrés grâce à des plateformes collaboratives. Des web-services offrent la possibilité de communiquer avec des technologies hétérogènes :

- ERP ;

- Applications ;

- CRM ;

- Intranets ; etc.

Les acteurs des différents domaines, notamment les fournisseurs, les sous-traitants, les transporteurs et les clients, reçoivent donc l’information en temps réel.

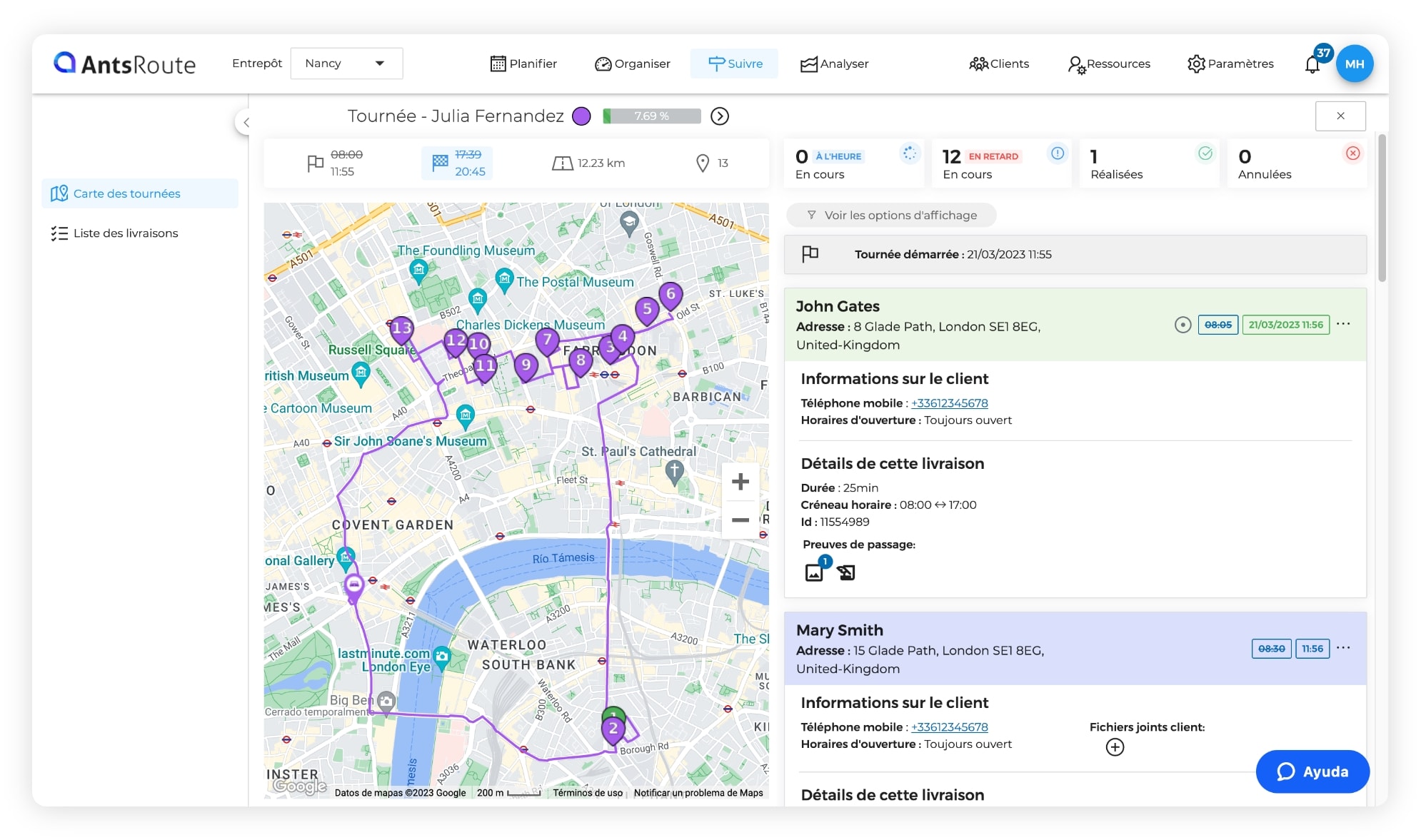

Aujourd’hui, une multitude de plateformes est disponible dans le domaine de la distribution. Vous avez probablement déjà entendu parler des logiciels de transport, également appelés Transport Management System (TMS), mais le cloud-computing contribue au développement de nouvelles solutions plus performantes.

L’interface du logiciel d’optimisation de tournées AntsRoute.

C’est notamment le cas des solutions d’optimisation de tournées comme AntsRoute. Leurs algorithmes de pointe rendent l’étape de la distribution plus efficace.

L’objectif de ces logiciels est de maximiser le taux de remplissage des véhicules pour éviter les déplacements à vide, tout en répondant aux attentes des consommateurs grâce au respect des délais de livraison annoncés.

4. L’internet des objets

Les acteurs de la chaîne logistique sont unanimes : le développement de l’internet des objets, également appelé Internet of Things (IoT) révolutionne la supply chain.

Les objets connectés permettent aux professionnels d’accéder à de nombreuses données en temps réel et de mieux suivre les flux de marchandises.

L’identification des marchandises par radiofréquence

Prenons l’exemple de l’identification par radiofréquence, ou Radio Frequency Identification en anglais. Ce système de radio-identification permet de sauvegarder et de récupérer des données à distance.

Le système est composé de deux éléments qui communiquent ensemble :

- Une étiquette RFID est positionnée sur l’objet à identifier et permet une lecture à plusieurs mètres.

- Un lecteur RFID émet un signal radio afin d’activer l’étiquette RFID qui lui transmet alors un ensemble de données.

C’est une technologie révolutionnaire qui permet tout d’abord de suivre des articles dans une usine ou un entrepôt, puis tout au long de son acheminement vers le client final.

La multiplication des capteurs intelligents

Les capteurs intelligents font également partie des systèmes qui révolutionnent la supply chain. Ils permettent de collecter une multitude de données qui sont analysées en temps réel afin de déclencher des actions automatisées.

Prenons l’exemple des capteurs positionnés sur des machines industrielles. Si un capteur détecte une anomalie, une action permettant de commander une pièce détachée de rechange est automatiquement déclenchée. Grâce à cette automatisation, vous évitez une panne coûteuse pour votre entreprise.

Au-delà du site de production, des capteurs sont positionnés sur des marchandises afin de contrôler la température, les vibrations ou encore le taux d’humidité.

5. L’impression 3D

C’est le phénomène qui prend de l’ampleur depuis une dizaine d’années. Une étude conduite par PwC révèle que 22% des industriels aux États-Unis estiment que l’impression 3D aboutira à une restructuration de la chaîne d’approvisionnement.

L’impression 3D suscite de nombreux intérêts pour diverses raisons :

- Relocalisation de la production en interne ;

- Maîtrise des stocks de marchandises ;

- Création de prototype avant industrialisation de la production ; etc.

Prenons l’exemple des pièces détachées.

La demande pour ces pièces de rechange est ponctuelle et irrégulière, car on ne sait jamais vraiment quand une machine industrielle tombera en panne. C’est pour cela que les industriels gardent des stocks considérables de pièces de rechange dans leurs entrepôts. Or le coût d’entreposage est élevé pour ces entreprises.

L’impression 3D permet de fabriquer rapidement et à tout moment ces pièces de rechange en interne à l’aide des modèles numériques.

Les stocks ne sont plus physiques, mais numériques. Le coût lié à l’entreposage des pièces de rechange est ainsi réduit de façon spectaculaire.

6. Les robots

L’utilisation des robots dans l’industrie ne date pas d’hier ! Cependant, la robotique est d’autant plus présente que la supply chain se digitalise. Désormais, les robots autonomes occupent une place majeure dans nos entrepôts et nos usines. Ce sont eux qui se chargent des tâches les plus pénibles de la chaîne logistique, tandis que les Hommes réalisent celles à forte valeur ajoutée.

La robotique révolutionne l’entreposage

La robotique, présente à chaque étape de la supply chain, révolutionne tout particulièrement l’entreposage.

Au sein des entrepôts connectés, nous retrouvons notamment les robots préparateurs de commandes. Ces derniers collaborent avec les préparateurs pour la réalisation de différentes tâches :

- Picking des marchandises ;

- Transport des marchandises lourdes ;

- Colisage et expédition des commandes ; etc.

Des entreprises innovent encore plus avec le remplacement chariots traditionnels par des transstockeurs automatisés qui permettent de stocker des marchandises sur plusieurs mètres de hauteur.

Les robots ne sont pas tout à fait autonomes et doivent donc recevoir des consignes. Les systèmes informatiques, notamment les solutions en mode SaaS, permettant la programmation de ces robots.

L’utilisation de robots dans les entrepôts.

Le développement des robots de livraison ?

Les robots de livraison sans pilote et les drones seront sans aucun doute la grande tendance de l’industrie du futur. Sachez que ce concept de livraison de colis par drone est déjà une réalité pour certains industriels.

C’est notamment le cas d’Amazon, de DHL et d’UPS qui réaliser leurs premiers essais pour proposer ce type de service.

Par ailleurs, la société Plus.AI est parvenue à faire circuler un camion de livraison autonome sur 4 500 km aux Etats-Unis. Une prouesse technique rendue possible grâce à l’utilisation d’un nombre important de capteurs.

Les robots de livraison permettent aux entreprises de réduire les coûts opérationnels liés à la logistique du dernier kilomètre, étape la plus complexe de la chaîne logistique.

Finalement, l’utilisation de l’ensemble de ces technologies permet d’accroître l’efficacité de la chaîne d’approvisionnement.

Voici un exemple de complémentarité : L’internet des objets permet de développer des capteurs qui seront placés sur des machines industrielles. La remontée en temps réel des informations via ces capteurs permet de prévenir des pannes. Si une anomalie est détectée, des imprimantes 3D se chargent de fabriquer les pièces de rechanges en un temps record. Pour terminer, des robots autonomes et pilotés par des solutions SaaS se chargent de récupérer les pièces et d’effectuer le remplacement.

La digitalisation de la supply chain est un processus pas toujours facile, mais c’est une étape nécessaire si vous souhaitez rester compétitif sur votre marché. D’autant plus, que vous pourrez rapidement en mesurer les bénéfices.

Vous souhaitez tester gratuitement notre logiciel SaaS pour optimiser vos tournées et améliorer la qualité de services ? Vous pouvez vous inscrire gratuitement ici.

Optimisez la gestion de votre supply chain

Essai gratuit de 7 jours | Aucune carte de crédit requise

Contenu

- Qu’est-ce que la transformation digitale de la chaîne d’approvisionnement ?

- La digitalisation de la chaîne logistique pour renforcer la visibilité

- Permettre un accès à des informations fiables et actualisées pour l’ensemble des acteurs de la supply chain

- 6 technologies qui contribuent à la transformation numérique de la supply chain

- 1. Le Big Data

- 2. L’analyse prédictive

- 3. Le cloud computing

- La développement des systèmes en mode SaaS

- Une gestion de la chaîne d’approvisionnement à 360 degrés

- 4. L’internet des objets

- L’identification des marchandises par radiofréquence

- La multiplication des capteurs intelligents

- 5. L’impression 3D

- 6. Les robots

- La robotique révolutionne l’entreposage

- Le développement des robots de livraison ?